Endereço

304 Norte Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

Segunda-feira a sexta-feira: 7h - 19h

Fim de semana: 10:00 - 17:00

Endereço

304 Norte Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

Segunda-feira a sexta-feira: 7h - 19h

Fim de semana: 10:00 - 17:00

Está com dificuldades em encontrar a solução de arrefecimento perfeita para a sua eletrónica? Eu compreendo o desafio. As opções padrão nem sempre são suficientes e o sobreaquecimento pode causar falhas frustrantes ou reduzir a vida útil de componentes valiosos - problemas com os quais já me deparei.

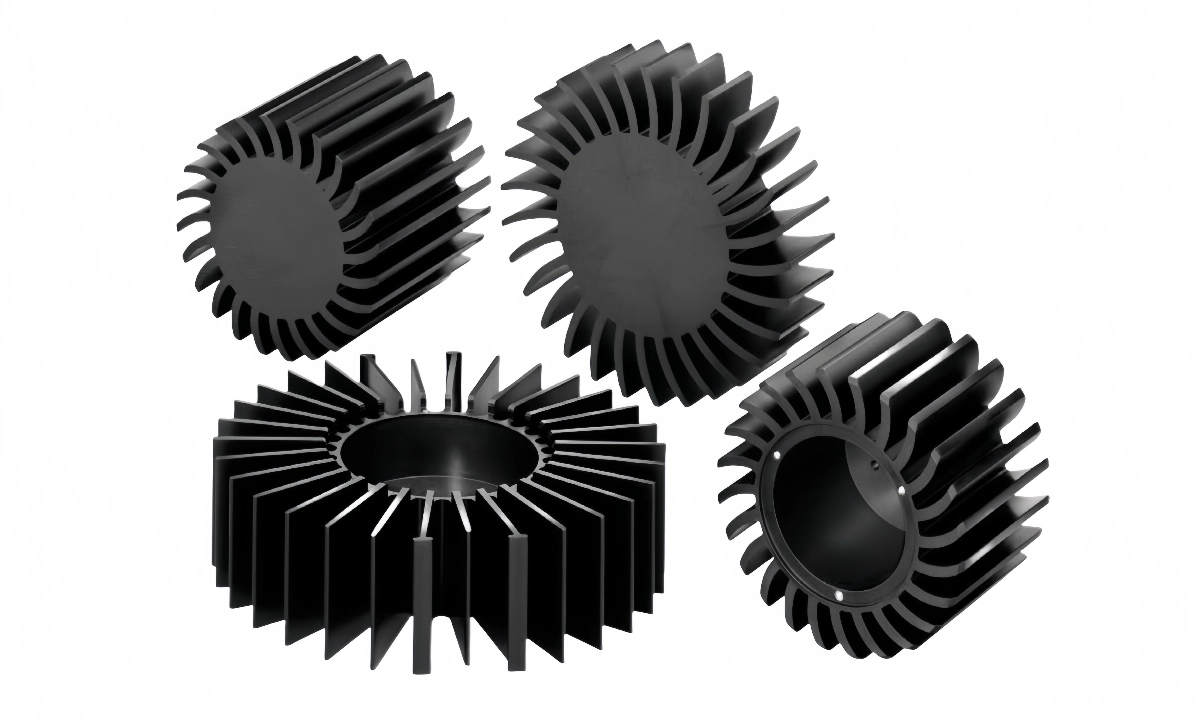

Pela minha experiência, os perfis de extrusão de dissipadores de calor são peças de alumínio com formas especiais criadas através de um processo de fabrico preciso chamado extrusão. Confio neles porque oferecem designs de aletas específicos e projectados para uma dissipação de calor eficiente. Muitas vezes, superam as soluções genéricas, especialmente em aplicações exigentes ou quando se trata de encaixar componentes em espaços apertados.

Então, o que define exatamente estes perfis? Como é que a extrusão forma estas formas? Que vantagens específicas fazem deles uma escolha potencialmente superior? E como é que se seleciona a forma de perfil correta? Vamos mergulhar nos pormenores.

Encontrar peças de refrigeração prontas a usar que funcionem como necessário pode ser difícil, especialmente com eletrónica personalizada ou limites de espaço apertados. Já passei algum tempo a analisar catálogos, na esperança de encontrar uma correspondência. Compreender e utilizar perfis de extrusão torna-se inestimável neste caso.

Do meu ponto de vista, os perfis de extrusão de dissipadores de calor são formas lineares de alumínio, produzidas ao empurrar o alumínio aquecido através de um molde com uma forma específica. Utilizo-os frequentemente porque proporcionam uma estrutura de alhetas concebida com precisão e optimizada para arrefecer eficazmente componentes específicos. Para designs personalizados, a extrusão pode ser significativamente mais económica do que maquinar toda a forma a partir de um bloco sólido, especialmente em volume.

Os perfis de extrusão de dissipadores de calor são comprimentos de alumínio moldados forçando um tarugo amolecido através de uma matriz de aço endurecido. Isto cria uma forma de secção transversal consistente ao longo de todo o comprimento. Estas peças longas são depois cortadas com o tamanho pretendido. A caraterística principal é a forma do perfil, concebido com aletas para maximizar a área de superfície para dissipar o calor de componentes como CPUs ou LEDs. A base entra em contacto com a fonte de calor, transferindo-o para as aletas, que o dissipam para o ar circundante por convecção e radiação.

São várias as caraterísticas que definem um perfil e influenciam o seu desempenho:

As ligas aumentam a resistência e a capacidade de fabrico em relação ao alumínio puro, mantendo boas propriedades térmicas.

| Designação da liga | Caraterísticas principais | Condutividade térmica típica (W/m-K) | Notas |

| 6063 | Excelente extrudabilidade, acabamento suave | ~200-218 | Mais comum para dissipadores de calor; ótimo equilíbrio geral. |

| 6061 | Boa resistência, maquinabilidade | ~167-180 | Mais forte; utilizado se o dissipador de calor tiver um papel estrutural. |

| 1050A / 1100 | Alta pureza, maior condutividade | ~220-230 | Mais suave; escolhido quando a transferência térmica máxima é crítica. |

A seleção equilibra as necessidades térmicas, os requisitos mecânicos e o orçamento. O 6063-T5 é frequentemente a escolha por defeito devido às suas excelentes propriedades e à sua relação custo-eficácia para perfis complexos.

É útil compreender onde é que a extrusão se enquadra:

A extrusão oferece um ponto ideal: bom desempenho térmico, excelente flexibilidade do perfil 2D e uma boa relação custo-eficácia, que pode ser escalada de volumes moderados a elevados.

Já se perguntou como é que um bloco sólido de alumínio se transforma numa forma complexa de dissipador de calor? É um processo de fabrico preciso. Compreender os princípios básicos ajudou-me a apreciar as possibilidades e limitações.

Já vi a extrusão de alumínio em primeira mão. Um grande lingote de alumínio, aquecido até ficar maleável, é forçado sob imensa pressão através de uma matriz de aço com a forma do perfil desejado. O alumínio emerge como uma forma longa e contínua, que é depois arrefecida, endireitada e cortada.

A criação da maioria dos perfis de dissipadores de calor baseia-se na extrusão de alumínio, uma técnica eficiente para produzir objectos longos com uma secção transversal fixa.

A conceção de matrizes para perfis complexos requer conhecimentos especializados para garantir um fluxo de metal equilibrado e evitar defeitos. As matrizes desgastam-se e necessitam de manutenção regular para manter a qualidade.

Muitas vezes, são necessárias outras medidas:

Segue-se um quadro que resume as etapas de extrusão do núcleo:

| Etapa | Ação | Objetivo |

| 1. Preparação da matriz | Fabrico/preparação de moldes de aço | Define a secção transversal do perfil |

| 2. Aquecimento do tarugo | Aquecer o lingote de alumínio a ~450°C | Amolecer o metal, obter um tratamento térmico de solução |

| 3. Prima Carregamento | Colocar o lingote no recipiente da prensa, aplicar o lubrificante | Preparar para aplicar pressão |

| 4. Extrusão | Forçar o tarugo através da matriz com um cilindro hidráulico | Formar a forma de perfil contínuo desejada |

| 5. Arrefecimento/refrigeração | Arrefecer rapidamente o perfil emergente (ar/água) | Definir as propriedades metalúrgicas (resistência, dureza) |

| 6. Alongamento | Puxar o perfil a direito sob tensão | Corrigir as distorções, aliviar o stress interno |

| 7. Corte | Serrar o perfil nos comprimentos finais pretendidos | Criar peças individuais da base do dissipador de calor |

A compreensão deste processo ajuda a especificar ou a adquirir perfis de alumínio extrudido de forma eficaz.

Porque é que a extrusão é o principal método para muitos dissipadores de calor em relação às alternativas? De acordo com a minha experiência, a combinação de vantagens é convincente para os componentes de gestão térmica.

Para mim, as vantagens mais significativas são a relação custo-eficácia para a criação de secções transversais personalizadas complexas em volume e o excelente e consistente desempenho térmico das ligas de alumínio forjado. Também valorizo muito a flexibilidade de design para geometrias de aletas complexas optimizadas para arrefecimento dentro de restrições específicas.

A extrusão de alumínio oferece uma poderosa mistura de vantagens, tornando-o ideal para dissipadores de calor em vários sectores.

| Caraterística | Extrusão | Maquinação CNC | Fundição injectada | Barbatana estampada |

| Custo das ferramentas | Moderado | Baixo (nenhum para casos pontuais) | Elevado | Moderado-Alto |

| Custo parcial (elevado volume) | Baixa | Elevado | Baixo-Moderado | Muito baixo |

| Complexidade da conceção | Alta (secção transversal 2D) | Muito elevado (Full 3D) | Elevado (Full 3D) | Baixa |

| Perf. térmico | Bom-Excelente | Excelente (material sólido) | Moderado-Bom | Moderado |

| Resíduos de materiais | Baixa | Elevado | Baixa | Baixa |

| Melhor para | Perfis personalizados, volume médio-alto | Protótipos, baixo volume, 3D complexo | Alto Vol, formas 3D complexas | Muito alto Vol, baixa potência |

Estas vantagens combinadas fazem dos perfis de alumínio extrudido uma solução versátil, de elevado desempenho e frequentemente a mais económica para muitas necessidades de gestão térmica.

A extrusão oferece grandes vantagens, mas como escolher a perfeito forma de perfil a partir de opções padrão ou para um design personalizado? É uma decisão crítica de engenharia. A escolha errada significa um arrefecimento deficiente ou um dissipador de calor sobredimensionado e dispendioso. Concentro-me em vários factores-chave.

Ao selecionar um perfil, dou prioridade ao desempenho térmico necessário - a quantidade de calor que tem de ser removida para manter o componente seguro. Em seguida, avalio as restrições físicas: espaço disponível e tipo de fluxo de ar (convecção natural ou ar forçado). Finalmente, as caraterísticas do componente (tamanho, fluxo de calor) e a montagem são cruciais. É essencial equilibrar a densidade das alhetas, a altura, a espessura da base e a geometria geral.

A seleção do perfil ideal do dissipador de calor requer uma abordagem metódica, equilibrando a interação de factores térmicos, mecânicos e económicos. Uma escolha informada evita armadilhas comuns.

O software de simulação térmica (CFD) é frequentemente utilizado, especialmente em projectos personalizados, para prever o desempenho antes de se comprometer com as ferramentas. Para peças padrão, interprete cuidadosamente as fichas de dados do fabricante, observando as condições do fluxo de ar. A consideração sistemática destes factores conduz a uma solução de arrefecimento eficaz e eficiente.

Os perfis de extrusão de dissipadores de calor oferecem uma gestão térmica versátil e frequentemente económica. Compreender o processo, as vantagens e os principais factores de seleção permite-lhe escolher ou conceber a solução de arrefecimento certa para as necessidades específicas do seu projeto, garantindo fiabilidade e desempenho.