Endereço

304 Norte Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

Segunda-feira a sexta-feira: 7h - 19h

Fim de semana: 10:00 - 17:00

Endereço

304 Norte Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

Segunda-feira a sexta-feira: 7h - 19h

Fim de semana: 10:00 - 17:00

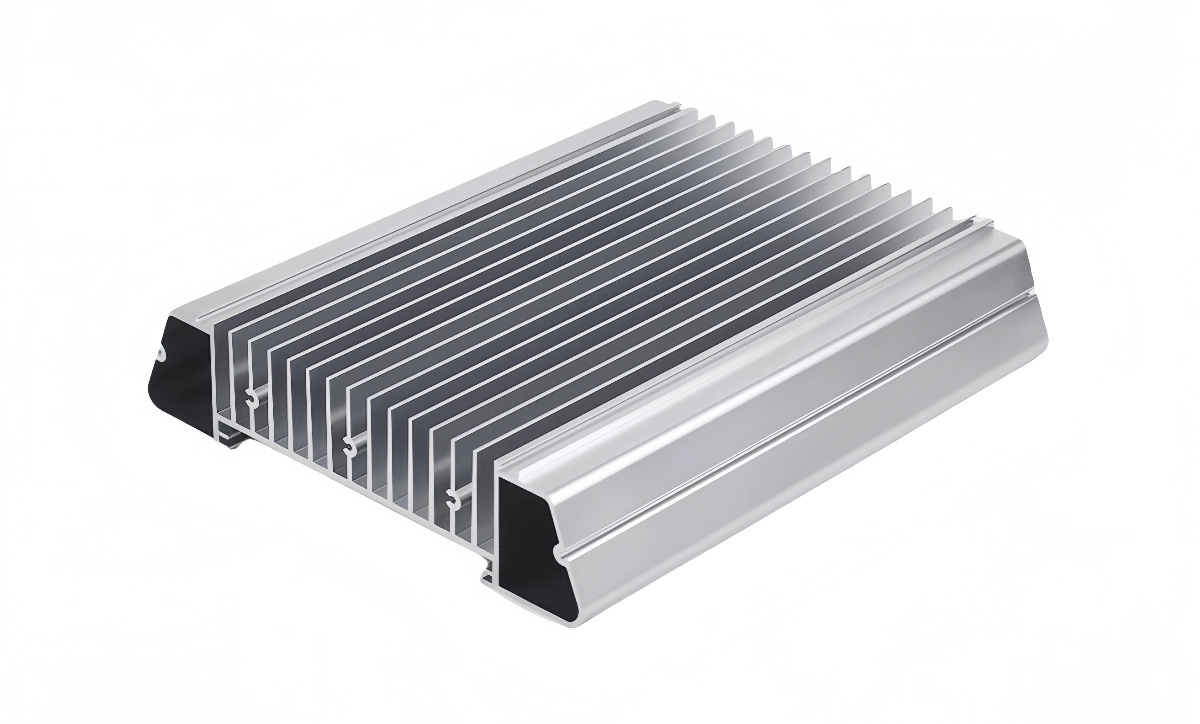

Está a ter dificuldades em encontrar o fabricante certo de dissipadores de calor em alumínio? Eu conheço a sensação. É difícil encontrar parceiros que compreendam verdadeiramente as suas necessidades e forneçam uma qualidade consistente.

Na minha perspetiva, a chave é compreender os seus processos, a forma como lidam com a personalização, os materiais que utilizam e os seus métodos de orçamentação. Aprendi que saber isto à partida poupa muitas dores de cabeça no futuro.

A escolha do fabricante certo é crucial para o sucesso do seu projeto. Vamos explorar os pormenores que precisa de saber para tomar uma decisão informada e construir uma forte relação com o fornecedor.

Já alguma vez se interrogou sobre como são feitas as formas complexas dos dissipadores de calor? Pode parecer complexo, mas compreender os princípios básicos ajudou-me a escolher o melhor processo para os meus projectos.

Trabalhei com fabricantes que utilizam a extrusão, a maquinagem CNC, a fundição injetada e o forjamento. Cada uma tem os seus prós e contras. Para mim, a extrusão funciona frequentemente bem para projectos mais simples e de grande volume, enquanto a maquinagem CNC oferece precisão para peças personalizadas complexas.

Selecionar um fabricante significa muitas vezes compreender os seus principais métodos de produção. A forma como um dissipador de calor é fabricado tem impacto nas suas possibilidades de conceção, custo, tempo de execução e até no desempenho térmico. Conhecer os princípios básicos ajuda a alinhar as suas necessidades com as capacidades de um fornecedor.

Este método popular força o alumínio aquecido através de uma matriz moldada, criando perfis longos com secções transversais consistentes. Estes são depois cortados à medida.

A maquinação CNC utiliza ferramentas de corte controladas por computador para esculpir dissipadores de calor a partir de blocos de alumínio sólidos. Oferece a máxima liberdade de conceção.

Adequado para a produção de grandes volumes, o alumínio fundido é injetado sob pressão num molde de aço (matriz).

Este processo molda o alumínio utilizando força de compressão, criando frequentemente peças fortes e densas.

Eis uma comparação rápida:

| Caraterística | Extrusão | Maquinação CNC | Fundição injectada | Forjamento |

| Complexidade | Baixo-Médio (2D) | Alta (3D) | Médio-Alto (3D) | Baixo-Médio |

| Volume | Médio-Alto | Baixo-Médio | Elevado | Médio-Alto |

| Custo das ferramentas | Baixo-Médio | Nenhum/Baixo | Elevado | Médio-Alto |

| Custo unitário | Baixo (Alto Vol) | Alto (Baixo Vol) | Baixo (Alto Vol) | Médio |

| Precisão | Médio | Elevado | Médio-Alto | Médio |

O melhor método depende da complexidade do seu projeto, da quantidade necessária, do orçamento e das necessidades de desempenho. É fundamental discutir estas questões com os potenciais fabricantes.

Precisa de um dissipador de calor que não seja normal? Eu faço-o frequentemente. Para conseguir um design personalizado correto é necessária uma boa comunicação e um fabricante capaz.

A minha experiência mostra que os fabricantes de renome têm um processo claro. Normalmente, eu forneço desenhos detalhados (os ficheiros CAD são os melhores). Eles analisam a viabilidade, sugerem melhorias com base nos seus conhecimentos de fabrico, criam protótipos e passam à produção após a minha aprovação.

A produção bem sucedida de um dissipador de calor personalizado depende de uma colaboração estruturada entre si e o fabricante. É mais do que apenas o fabrico; envolve garantir que o design é fabricável, económico e tem o desempenho térmico pretendido.

O processo começa com a apresentação do seu projeto (idealmente CAD 3D e desenhos 2D). O fabricante efectua uma análise do projeto de fabrico (DFM).

Os bons fabricantes fornecem feedback construtivo, sugerindo modificações para melhorar a capacidade de fabrico ou reduzir o custo sem comprometer a função.

Antes da produção em massa, os protótipos são geralmente essenciais para os projectos personalizados.

Uma vez finalizado o projeto através de protótipos, o fabricante procede à preparação da produção.

A capacidade de um fabricante para gerir este fluxo de trabalho de design personalizado sem problemas, com uma comunicação clara e conhecimentos técnicos, é vital para o sucesso do projeto.

Escolher a liga de alumínio correta é importante, certo? Aprendi que nem todo o alumínio é igual quando se trata de dissipadores de calor.

A maioria dos fabricantes com quem trabalho utiliza principalmente ligas da série 6000, como 6063 ou 6061. Considero que a 6063 é óptima para extrusões porque se molda bem e tem boa condutividade térmica. A 6061 oferece mais resistência, o que por vezes é necessário.

Os fabricantes selecionam ligas de alumínio específicas para dissipadores de calor com base numa relação de compromisso entre condutividade térmica, facilidade de fabrico, força, resistência à corrosão e custo. As ligas da série 6xxx são comuns porque oferecem um bom equilíbrio.

As principais propriedades variam consoante as ligas:

| Liga metálica | Condutividade térmica (W/m-K, aprox.) | Força relativa | Método(s) de fabrico primário | Benefício chave |

| 6063 | 200 – 218 | Médio | Extrusão, maquinagem | Equilibrado, Extrudível |

| 6061 | 167 – 180 | Elevado | Extrusão, maquinagem | Força |

| 1050A / 1100 | >220 | Baixa | Estampagem, forjamento, maquinagem | Condutividade máxima |

| A380 (Elenco) | ~100 | Alto (Elenco) | Fundição injectada | Formas Complexas (Elenco) |

Discuta as necessidades térmicas e mecânicas específicas da sua aplicação com o fabricante para selecionar a liga e a têmpera mais adequadas e rentáveis.

Obter um orçamento exato é essencial para a elaboração do orçamento. Aprendi que fornecer informações claras desde o início torna o processo muito mais fácil.

Para obter um orçamento, envio sempre desenhos 2D/3D pormenorizados, que especificam a liga de alumínio, a quantidade necessária, o acabamento da superfície (como a anodização) e quaisquer tolerâncias especiais ou necessidades de ensaio. Quanto mais pormenores eu fornecer, mais rápido e preciso será o orçamento que recebo.

Para obter uma cotação rápida e exacta para dissipadores de calor de alumínio personalizados, é necessário fornecer aos fabricantes um pacote completo de Pedido de Cotação (RFQ). A ambiguidade leva a atrasos, preços inflacionados (uma vez que os fabricantes adicionam contingências para incógnitas) ou cotações inexactas.

Seja minucioso para evitar comunicações de ida e volta:

Tipicamente: O utilizador apresenta o pedido de cotação -> O fabricante analisa a viabilidade e o custo -> Podem ser colocadas questões de esclarecimento -> O utilizador recebe uma cotação formal.

Uma boa citação decompõe-se claramente:

Reveja cuidadosamente a cotação para garantir que corresponde a todos os aspectos do seu pedido de cotação. Fornecer um pacote completo de RFQ é a forma mais rápida de obter um preço fiável e iniciar o seu projeto com sucesso.

A escolha do fabricante certo de dissipadores de calor de alumínio envolve a compreensão dos seus processos, conhecimentos de materiais, tratamento de projectos personalizados e métodos de orçamentação. Espero que esta visão geral o ajude a navegar eficazmente no seu processo de aprovisionamento.