Endereço

304 Norte Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

Segunda-feira a sexta-feira: 7h - 19h

Fim de semana: 10:00 - 17:00

Endereço

304 Norte Cardinal

St. Dorchester Center, MA 02124

Horas de trabalho

Segunda-feira a sexta-feira: 7h - 19h

Fim de semana: 10:00 - 17:00

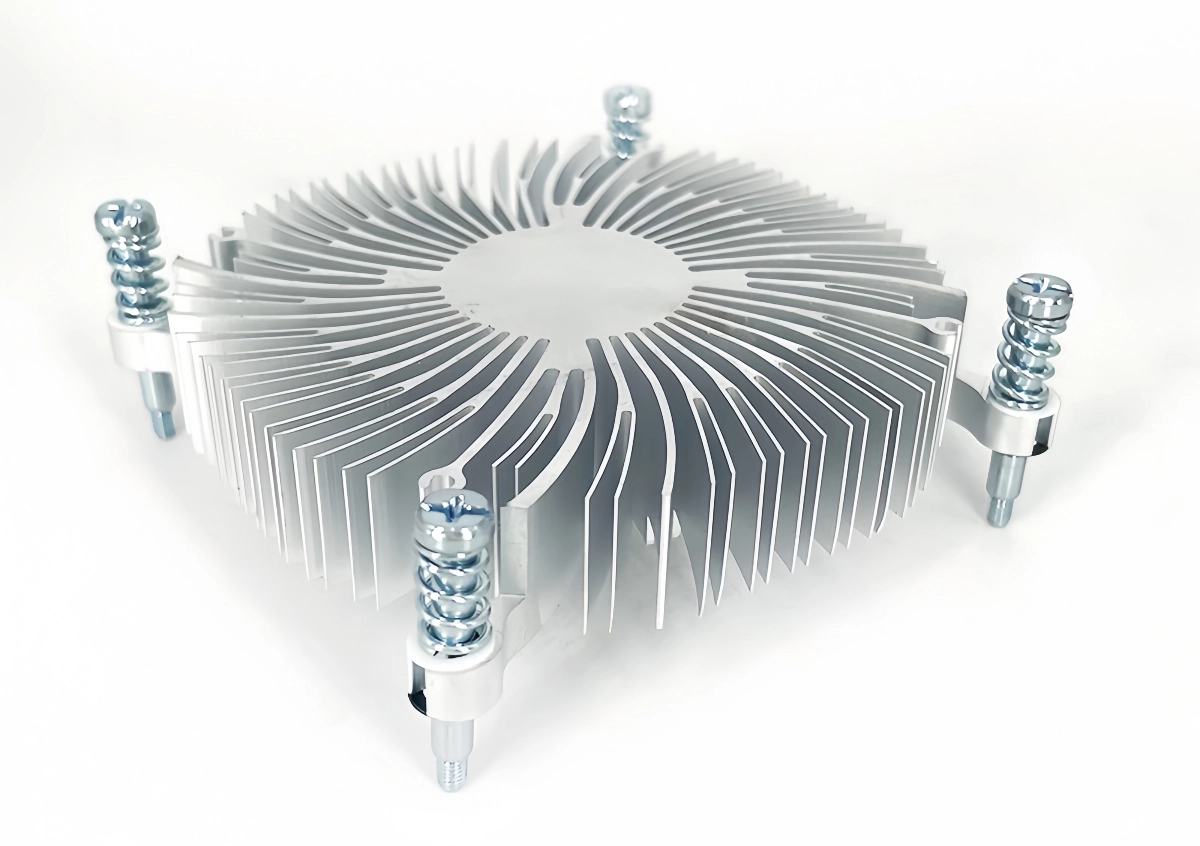

Problemas com a eletrónica que aquece demasiado? Já vi em primeira mão como os danos causados pelo calor podem fazer descarrilar um projeto. Vejamos como pequenas aletas fazem uma enorme diferença no arrefecimento.

Pela minha experiência, as aletas do dissipador de calor em alumínio são fundamentais. Elas aumentam drasticamente a área de superfície em contacto com o ar. Esta área maior permite que o calor escape muito mais rapidamente por convecção e radiação, mantendo os componentes frescos e fiáveis. É um conceito simples com um impacto poderoso.

Compreender o funcionamento destas barbatanas é apenas o começo. Temos de explorar os diferentes tipos, como são fabricados e quais os métodos de fabrico que podem ser melhores para as suas necessidades específicas. Vamos mergulhar no assunto.

Alguma vez se preocupou com o facto de o calor estar a degradar silenciosamente os seus componentes? Eu conheço a sensação. O espaço limitado torna muitas vezes o arrefecimento um verdadeiro desafio, mas as alhetas são uma solução inteligente.

Nos meus projectos, utilizo aletas porque maximizam a área de superfície disponível para a transferência de calor. Mais superfície significa mais contacto com o ar circundante, permitindo que o calor se dissipe eficientemente através de convecção natural ou forçada. Isto evita perigosas acumulações de temperatura.

As alhetas dos dissipadores de calor em alumínio funcionam com base em princípios fundamentais de transferência de calor. Os componentes electrónicos geram calor e este calor tem de ser removido para evitar danos ou perda de desempenho. Os dissipadores de calor retiram o calor do componente (condução) e libertam-no para o ar circundante. As alhetas são a parte essencial que maximiza esta libertação.

O calor move-se principalmente de três formas relevantes aqui:

O principal papel das aletas é aumentar drasticamente a área de superfície do dissipador de calor de alumínio sem tornar a base muito maior. Uma maior área de superfície aumenta diretamente a transferência de calor para o ar, especialmente por convecção. A taxa de arrefecimento por convecção é aproximadamente proporcional à área de superfície exposta ao ar. Ao adicionar alhetas, aumentamos significativamente esta área, permitindo a saída de muito mais calor.

O arrefecimento eficaz também depende do fluxo de ar entre as alhetas. O ar absorve o calor das superfícies das alhetas. Uma boa conceção assegura um espaçamento suficiente para que o ar circule livremente, transportando o calor e permitindo que o ar mais frio chegue às superfícies. Se as alhetas estiverem demasiado próximas, podem estrangular o fluxo de ar, reduzindo a eficiência. O equilíbrio entre a área de superfície (mais alhetas) e o fluxo de ar (espaço suficiente) é crucial para um desempenho ótimo.

Escolher o dissipador de calor correto não é apenas uma questão de tamanho. Aprendi que a utilização do tipo errado de aleta do dissipador de calor pode comprometer seriamente o desempenho do arrefecimento, independentemente do tamanho do dissipador.

Com base na minha experiência no fornecimento de peças, os tipos mais comuns que encontro são as aletas rectas, as aletas de pinos e as aletas alargadas. As aletas rectas são versáteis, as aletas de pinos são excelentes para o fluxo de ar multidirecional e as aletas alargadas oferecem um bom equilíbrio entre a área de superfície e o fluxo de ar.

O design das aletas do dissipador de calor de alumínio tem um impacto significativo no desempenho. Diferentes formas respondem a várias necessidades de arrefecimento, condições de fluxo de ar e métodos de fabrico. Conhecer os tipos comuns ajuda a selecionar a melhor solução.

Trata-se de alhetas planas dispostas paralelamente na base.

Trata-se de pinos cilíndricos ou quadrados que saem da base.

Barbatanas rectas em que as pontas estão mais afastadas do que a base.

Eis uma comparação simples:

| Tipo de barbatana | Facilidade de fabrico | Adequação do fluxo de ar | Desempenho típico | Fator de custo |

| Reto (placa) | Alta (Extrusão) | Unidirecional (Forçado) | Bom | Baixa |

| Pino | Baixo (forjado/usinado) | Omnidirecional/Baixa velocidade | Excelente (especialmente com baixo caudal de ar) | Elevado |

| Alongado | Médio | Baixa velocidade/conv. natural | Muito bom (baixa resistência) | Médio |

| Dobrado/carimbado | Médio (Montagem) | Forçado/Alta Densidade | Excelente (área de superfície elevada) | Médio-Alto |

A seleção do tipo certo implica um equilíbrio entre as necessidades térmicas, o fluxo de ar, o espaço e o orçamento.

Alguma vez recebeu amostras que não correspondiam exatamente às especificações? Eu já, e muitas vezes isso tem a ver com o método de fabrico utilizado. Compreender como as aletas são feitas é fundamental para garantir a qualidade.

Pelo que vi nas fábricas, os métodos comuns incluem a extrusão para aletas longas e rectas, a maquinação CNC para formas complexas ou protótipos, a forja para aletas de pinos e a estampagem/colagem para aletas dobradas de alta densidade. Cada um tem os seus pontos fortes que afectam o custo e a precisão.

O método de produção de aletas de alumínio para dissipadores de calor tem impacto na sua forma, precisão, desempenho e custo. Os principais métodos incluem:

O alumínio aquecido é forçado a passar por uma matriz moldada.

As barbatanas são cortadas a partir de um bloco de alumínio sólido utilizando ferramentas controladas por computador.

O alumínio é moldado através de força de compressão numa matriz.

As aletas de chapa fina são estampadas/dobradas e fixadas a uma base.

O alumínio fundido é injetado num molde.

| Método | Complexidade da conceção | Precisão | Custo (elevado volume) | Custo das ferramentas | Resíduos de materiais | Tipo típico de aleta |

| Extrusão | Baixo (Linear) | Bom | Baixa | Médio | Baixa | Direto |

| Maquinação CNC | Muito elevado | Excelente | Elevado | Nenhum | Elevado | Qualquer (Complexo) |

| Forjamento | Médio-Alto (3D) | Muito bom | Médio-Alto | Elevado | Baixa | Pino, base complexa |

| Estampagem/colagem | Elevada (Densidade) | Bom | Médio | Médio | Médio | Dobrado, Fino |

| Fundição injectada | Elevado | Razoável-Bom | Muito baixo | Muito elevado | Baixa | Formas complexas |

Compreender estes factores ajuda nas discussões com fabricantes como a ALUT sobre a conceção e o custo.

Esta é uma questão comum com que me deparo: ao projetar um dissipador de calor em alumínio, devemos utilizar uma extrusão ou maquinar as aletas a partir de um sólido? Não existe uma resposta única "melhor", depende inteiramente das prioridades do projeto.

Na minha perspetiva de fabricante que oferece ambos, as aletas extrudidas são geralmente mais económicas para perfis padrão e volumes elevados. As alhetas maquinadas oferecem uma flexibilidade de conceção superior para formas complexas, protótipos ou quando são necessárias caraterísticas integradas, mas normalmente a um custo unitário mais elevado.

A comparação direta das alhetas dos dissipadores de calor em alumínio extrudido com as alhetas maquinadas envolve a ponderação de vários factores-chave: custo, liberdade de conceção, implicações no desempenho, prazos de entrega e adequação a diferentes escalas de produção. Ambos os métodos produzem dissipadores de calor eficazes, mas destacam-se em áreas diferentes.

Partindo do princípio de que as dimensões totais e a geometria das alhetas são semelhantes (sempre que possível com ambos os métodos), o desempenho térmico intrínseco de uma aleta extrudida versus uma aleta maquinada da mesma liga deve ser virtualmente idêntica. Ambos os métodos começam com alumínio sólido e criam uma estrutura integral de aleta/base. As diferenças de desempenho resultam da possibilidades de conceção cada método permite:

| Fator | Barbatanas extrudidas | Barbatanas maquinadas | O que é "melhor"? Depende de: |

| Custo unitário (alto volume) | Inferior | Mais alto | Volume de produção, orçamento |

| Custo unitário (baixo volume) | Superior (se for necessário um molde personalizado) | Inferior (sem ferramentas) | Volume, necessidades de prototipagem |

| Custo das ferramentas | Moderado (molde personalizado) | Nenhum | Orçamento, volume, utilização do perfil standard |

| Flexibilidade de conceção | Moderado (Perfis 2D) | Muito alta (Formas 3D) | Complexidade geométrica necessária |

| Precisão/Tolerância | Bom | Excelente | Requisitos de tolerância da aplicação |

| Prazo de execução (inicial) | Mais tempo (Criação de matrizes) | Mais curto (Programação) | Urgência das primeiras peças |

| Prazo de execução (produção) | Mais rápido (por peça) | Mais lento (por peça) | Programação da produção |

| Resíduos de materiais | Baixa | Elevado | Sensibilidade ao custo dos materiais, objectivos de sustentabilidade |

| Relação de aspeto da aleta | Limitado pelo processo | Menos limitado | Necessidade de barbatanas muito altas/finas |

Conclusão sobre "Melhor":

Muitos projectos podem mesmo começar com protótipos maquinados e passar para a extrusão para produção em massa, se o desenho puder ser adaptado às restrições da extrusão. A escolha ideal requer a avaliação dos requisitos específicos da aplicação em relação aos pontos fortes e fracos de cada método de fabrico.

As alhetas dos dissipadores de calor em alumínio são cruciais para o arrefecimento, aumentando drasticamente a área de superfície para dissipação de calor por convecção e radiação. Os tipos comuns incluem aletas rectas, alargadas e com pinos, fabricadas por métodos como a extrusão, maquinagem ou forjamento. As aletas extrudidas oferecem vantagens em termos de custos para o volume, enquanto as aletas maquinadas proporcionam uma maior liberdade de conceção.