Indirizzo

304 Nord Cardinale

St. Dorchester Center, MA 02124

Orario di lavoro

Da lunedì a venerdì: dalle 7.00 alle 19.00

Fine settimana: 10.00 - 17.00

Indirizzo

304 Nord Cardinale

St. Dorchester Center, MA 02124

Orario di lavoro

Da lunedì a venerdì: dalle 7.00 alle 19.00

Fine settimana: 10.00 - 17.00

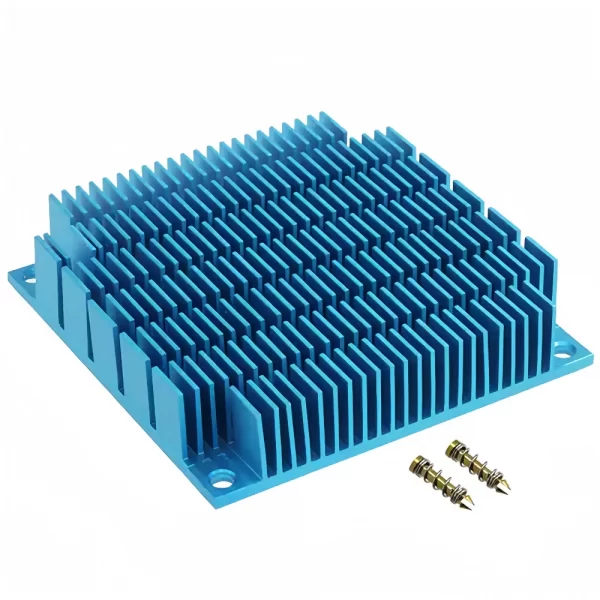

L'estrusione dei dissipatori di calore in alluminio è un processo produttivo fondamentale. Questo articolo ne esplora le fasi essenziali, dal riscaldamento della billetta alla formatura dell'alluminio. Impariamo a conoscere i processi successivi all'estrusione, come il taglio, la sbavatura e la finitura superficiale per migliorare le prestazioni. Scoprite come il controllo qualità garantisce standard elevati. Ottimizzate la produzione di dissipatori di calore con questa guida completa, ideale per i professionisti che cercano soluzioni efficienti e affidabili. Migliorate la vostra comprensione dell'estrusione di dissipatori di calore in alluminio oggi stesso!

Ne produciamo molti! Cosa occorre per realizzare un dissipatore di calore in alluminio tramite estrusione?

L'estrusione dei dissipatori di calore in alluminio è il modo in cui creiamo questi dispositivi di raffreddamento. Prendiamo l'alluminio e lo spingiamo attraverso uno stampo per ottenere la forma desiderata. Questo è importante nella mia fabbrica per produrre pezzi di alta qualità.

Allora, come si fa? Diamo un'occhiata più da vicino.

Cosa succede esattamente quando si realizza un dissipatore di calore in alluminio con l'estrusione? Lo spiegherò in dettaglio.

Credo che si inizi con il riscaldamento dell'alluminio. Poi, lo forziamo attraverso uno stampo per creare la forma. Poi lo raffreddiamo e lo tagliamo nella misura giusta. Ogni fase è importante per realizzare un buon dissipatore di calore.

Approfondiamo le fasi principali del processo di estrusione dei dissipatori di calore in alluminio. La comprensione di queste fasi vi aiuterà ad apprezzare la precisione e l'ingegneria coinvolte.

Il primo passo consiste nel riscaldare la billetta di alluminio ad alta temperatura.

Controllo della temperatura: La temperatura deve essere attentamente controllata per assicurarsi che l'alluminio sia abbastanza morbido da poter essere estruso.

Riscaldamento uniforme: La billetta deve essere riscaldata in modo uniforme per evitare difetti.

Dimensioni della billetta: Le dimensioni della billetta dipendono dalle dimensioni del dissipatore di calore da produrre.

L'alluminio riscaldato viene quindi spinto attraverso uno stampo per creare la forma desiderata.

| Caratteristica del processo | Descrizione | Benefici |

| Design dello stampo | Lo stampo è uno strumento con una forma specifica attraverso il quale l'alluminio viene forzato. | Determina la forma delle alette e della base del dissipatore di calore. |

| Forza di estrusione | La quantità di forza necessaria per spingere l'alluminio attraverso lo stampo. | Dipende dalla lega di alluminio, dalla temperatura della billetta e dal design dello stampo. |

| Velocità di estrusione | La velocità con cui l'alluminio viene spinto attraverso lo stampo. | Incide sulla finitura superficiale e sulla precisione dimensionale del dissipatore di calore. |

L'alluminio estruso viene quindi raffreddato e tagliato alla lunghezza desiderata.

Metodi di raffreddamento: Per raffreddare l'alluminio si può utilizzare il raffreddamento ad aria o ad acqua.

Precisione di taglio: Il taglio preciso è importante per garantire che il dissipatore di calore soddisfi le dimensioni richieste.

Utensili da taglio: Per tagliare l'alluminio si utilizzano seghe o altri strumenti da taglio.

Il controllo di qualità è una parte importante del processo di estrusione.

Controlli dimensionali: Le dimensioni del dissipatore di calore vengono controllate per verificare che siano conformi alle specifiche.

Ispezione della finitura superficiale: La finitura superficiale viene ispezionata per individuare eventuali difetti.

Test sui materiali: Le proprietà del materiale dell'alluminio vengono testate per verificare che siano conformi ai requisiti.

Nella mia fabbrica abbiamo procedure di controllo della qualità rigorose per garantire che i nostri dissipatori di calore in alluminio estruso soddisfino gli standard più elevati.

Cosa succede dopo aver estruso il dissipatore di calore in alluminio? Parliamo delle fasi aggiuntive.

Penso che le fasi più comuni siano il taglio alla lunghezza giusta e la pulizia. Potremmo anche anodizzarlo per migliorarne l'aspetto e proteggerlo dalla corrosione. Questi passaggi ci aiutano a realizzare un prodotto finito e pronto all'uso.

Approfondiamo i comuni processi di post-estrusione dei dissipatori di calore in alluminio. Questi processi migliorano le prestazioni, l'aspetto e la durata dei dissipatori di calore.

L'alluminio estruso viene tagliato alla lunghezza desiderata utilizzando seghe o altri strumenti di taglio.

| Metodo di taglio | Descrizione | Benefici |

| Saw Cutting | Uses a saw blade to cut the aluminum. | Provides a clean and accurate cut. |

| Shearing | Uses a shearing blade to cut the aluminum. | Fast and efficient, but may not be as precise as saw cutting. |

| Laser Cutting | Uses a laser beam to cut the aluminum. | Provides a very precise and clean cut, but can be more expensive than other methods. |

Deburring removes any sharp edges or burrs from the cut aluminum.

Manual Deburring: Uses hand tools to remove burrs.

Automated Deburring: Uses machines to remove burrs.

Surface finishing improves the appearance and performance of the heat sink.

Anodizzazione: Creates a protective oxide layer on the aluminum surface. This improves corrosion resistance and can also add color.

Rivestimento in polvere: Applies a layer of powder to the aluminum surface. This provides a durable and attractive finish.

Pittura: Applies a liquid paint to the aluminum surface. This can be used to create a variety of colors and finishes.

Machining can be used to create specific features on the heat sink, such as mounting holes or grooves.

CNC Machining: Uses computer-controlled machines to precisely shape the aluminum.

Drilling: Creates holes for mounting the heat sink to electronic components.

Milling: Creates grooves or other features on the heat sink surface.

In my factory, we offer a variety of post-extrusion processes to meet our clients’ specific needs. We can provide heat sinks that are ready to use right out of the box.

Aluminum heat sink extrusion is a good way to make cooling devices. It lets us make effective and custom heat sinks.