Indirizzo

304 Nord Cardinale

St. Dorchester Center, MA 02124

Orario di lavoro

Da lunedì a venerdì: dalle 7.00 alle 19.00

Fine settimana: 10.00 - 17.00

Indirizzo

304 Nord Cardinale

St. Dorchester Center, MA 02124

Orario di lavoro

Da lunedì a venerdì: dalle 7.00 alle 19.00

Fine settimana: 10.00 - 17.00

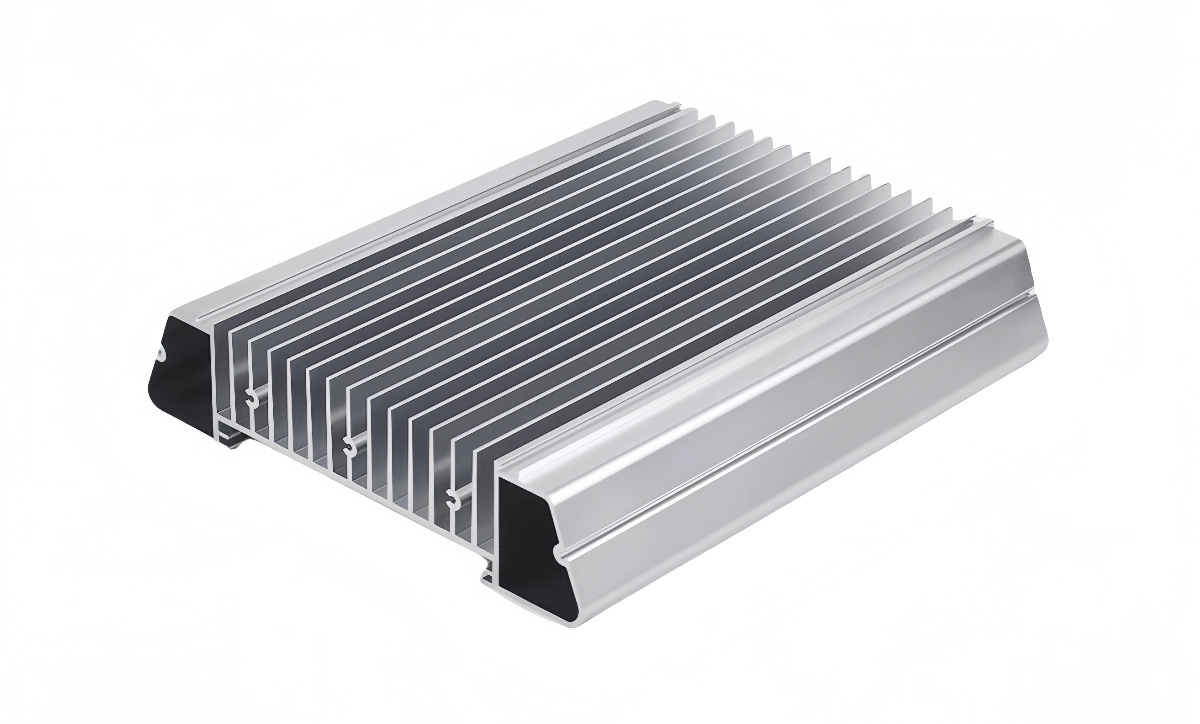

State lottando per trovare il giusto produttore di dissipatori di calore in alluminio? Conosco la sensazione. È difficile trovare partner che comprendano veramente le vostre esigenze e forniscano una qualità costante.

Dal mio punto di vista, la chiave è capire i loro processi, come gestiscono la personalizzazione, i materiali che usano e i loro metodi di quotazione. Ho imparato che sapere tutto questo in anticipo risparmia molti grattacapi in futuro.

La scelta del produttore giusto è fondamentale per il successo del vostro progetto. Esaminiamo i dettagli che dovete conoscere per prendere una decisione informata e costruire una solida relazione con il fornitore.

Vi siete mai chiesti come vengono realizzate le forme intricate dei dissipatori di calore? Può sembrare complesso, ma capire le basi mi ha aiutato a scegliere il processo migliore per i miei progetti.

Ho lavorato con produttori che utilizzano l'estrusione, la lavorazione CNC, la pressofusione e la forgiatura. Ognuno ha i suoi pro e i suoi contro. Per me, l'estrusione spesso funziona bene per i progetti più semplici e ad alto volume, mentre la lavorazione CNC offre precisione per i pezzi complessi e personalizzati.

La scelta di un produttore spesso implica la comprensione dei suoi metodi di produzione principali. Il modo in cui viene prodotto un dissipatore di calore influisce sulle possibilità di progettazione, sui costi, sui tempi di consegna e persino sulle prestazioni termiche. Conoscere le basi aiuta ad allineare le vostre esigenze con le capacità di un fornitore.

Questo metodo popolare forza l'alluminio riscaldato attraverso uno stampo sagomato, creando profili lunghi con sezioni trasversali coerenti. Questi vengono poi tagliati a misura.

La lavorazione CNC utilizza strumenti di taglio controllati dal computer per ricavare i dissipatori di calore da blocchi di alluminio solido. Offre la massima libertà di progettazione.

Adatto alla produzione di grandi volumi, l'alluminio fuso viene iniettato sotto pressione in uno stampo in acciaio (matrice).

Questo processo modella l'alluminio utilizzando la forza di compressione, creando spesso parti forti e dense.

Ecco un rapido confronto:

| Caratteristica | Estrusione | Lavorazione CNC | Pressofusione | Forgiatura |

| Complessità | Medio-basso (2D) | Alto (3D) | Medio-alto (3D) | Medio-basso |

| Volume | Medio-alto | Medio-basso | Alto | Medio-alto |

| Costo degli utensili | Medio-basso | Nessuno/Basso | Alto | Medio-alto |

| Costo unitario | Basso (Alto Vol) | Alto (Basso Vol) | Basso (Alto Vol) | Medio |

| Precisione | Medio | Alto | Medio-alto | Medio |

Il metodo migliore dipende dalla complessità del progetto, dalla quantità richiesta, dal budget e dalle esigenze di prestazione. È fondamentale discuterne con i potenziali produttori.

Avete bisogno di un dissipatore di calore non standard? A me capita spesso. Per realizzare un progetto personalizzato è necessaria una buona comunicazione e un produttore capace.

La mia esperienza dimostra che i produttori affidabili hanno un processo chiaro. Di solito, fornisco disegni dettagliati (i file CAD sono i migliori). L'azienda esamina la fattibilità, suggerisce miglioramenti in base alla sua esperienza di produzione, crea prototipi e passa alla produzione dopo la mia approvazione.

Il successo della produzione di un dissipatore di calore personalizzato si basa su una collaborazione strutturata tra il cliente e il produttore. Non si tratta solo di fabbricazione, ma di garantire che il progetto sia producibile, economicamente vantaggioso e che funzioni termicamente come previsto.

Il processo inizia con la presentazione del progetto (idealmente CAD 3D e disegni 2D). Il produttore esegue una revisione della progettazione per la producibilità (DFM).

I bravi produttori forniscono un feedback costruttivo, suggerendo modifiche per migliorare la producibilità o ridurre i costi senza compromettere la funzionalità.

Prima della produzione in serie, i prototipi sono di solito essenziali per i progetti personalizzati.

Una volta finalizzato il progetto attraverso i prototipi, il produttore procede alla preparazione della produzione.

La capacità di un produttore di gestire senza problemi questo flusso di lavoro di progettazione personalizzata, con una comunicazione chiara e competenze tecniche, è fondamentale per il successo del progetto.

Scegliere la giusta lega di alluminio è importante, giusto? Ho imparato che non tutto l'alluminio è uguale quando si tratta di dissipatori di calore.

La maggior parte dei produttori con cui lavoro utilizza principalmente leghe della serie 6000, come 6063 o 6061. Trovo che la 6063 sia ottima per le estrusioni perché si modella bene e ha una buona conducibilità termica. La 6061 offre una maggiore resistenza, che a volte è necessaria.

I produttori scelgono leghe di alluminio specifiche per i dissipatori di calore in base a un compromesso tra conduttività termica, facilità di produzione, forza, resistenza alla corrosione e costo. Le leghe della serie 6xxx sono comuni perché offrono un buon equilibrio.

Le proprietà principali variano a seconda delle leghe:

| Lega | Conducibilità termica (W/m-K, circa) | Forza relativa | Metodo/i di produzione primario/i | Vantaggi principali |

| 6063 | 200 – 218 | Medio | Estrusione, Lavorazione | Bilanciato, estrudibile |

| 6061 | 167 – 180 | Alto | Estrusione, Lavorazione | La forza |

| 1050A / 1100 | >220 | Basso | Stampaggio, forgiatura, lavorazione meccanica | Conducibilità massima |

| A380 (Cast) | ~100 | Alto (Cast) | Pressofusione | Forme complesse (fusione) |

Discutete con il produttore le esigenze termiche e meccaniche specifiche della vostra applicazione per selezionare la lega e la tempra più appropriata ed economica.

Ottenere un preventivo accurato è essenziale per la definizione del budget. Ho imparato che fornire informazioni chiare in anticipo rende il processo molto più fluido.

Per ottenere un preventivo, invio sempre disegni 2D/3D dettagliati, che specificano la lega di alluminio, la quantità richiesta, la finitura superficiale (come l'anodizzazione) e qualsiasi tolleranza speciale o necessità di test. Più dettagli fornisco, più veloce e preciso è il preventivo che ricevo.

Per ottenere un preventivo rapido e accurato per i dissipatori di calore in alluminio personalizzati, è necessario fornire ai produttori un pacchetto completo di richieste di offerta (RFQ). L'ambiguità porta a ritardi, prezzi gonfiati (poiché i produttori aggiungono imprevisti) o preventivi imprecisi.

Siate scrupolosi per evitare comunicazioni di ritorno:

In genere: Il cliente invia l'RFQ -> Il produttore esamina la fattibilità e il costo -> Può porre domande di chiarimento -> Il cliente riceve un preventivo formale.

Una buona citazione si scompone in modo chiaro:

Esaminate attentamente il preventivo per assicurarvi che corrisponda a tutti gli aspetti della vostra RFQ. Fornire un pacchetto RFQ completo è il modo più rapido per ottenere un prezzo affidabile e avviare il progetto con successo.

La scelta del giusto produttore di dissipatori di calore in alluminio implica la comprensione dei loro processi, della loro esperienza nei materiali, della gestione dei progetti personalizzati e dei metodi di quotazione. Spero che questa panoramica vi aiuti a orientarvi in modo efficace nel processo di approvvigionamento.