Dirección

304 North Cardinal

Dorchester Center, MA 02124

Horas de trabajo

De lunes a viernes: de 7.00 a 19.00 horas

Fin de semana: 10.00 A 17.00 HORAS

Dirección

304 North Cardinal

Dorchester Center, MA 02124

Horas de trabajo

De lunes a viernes: de 7.00 a 19.00 horas

Fin de semana: 10.00 A 17.00 HORAS

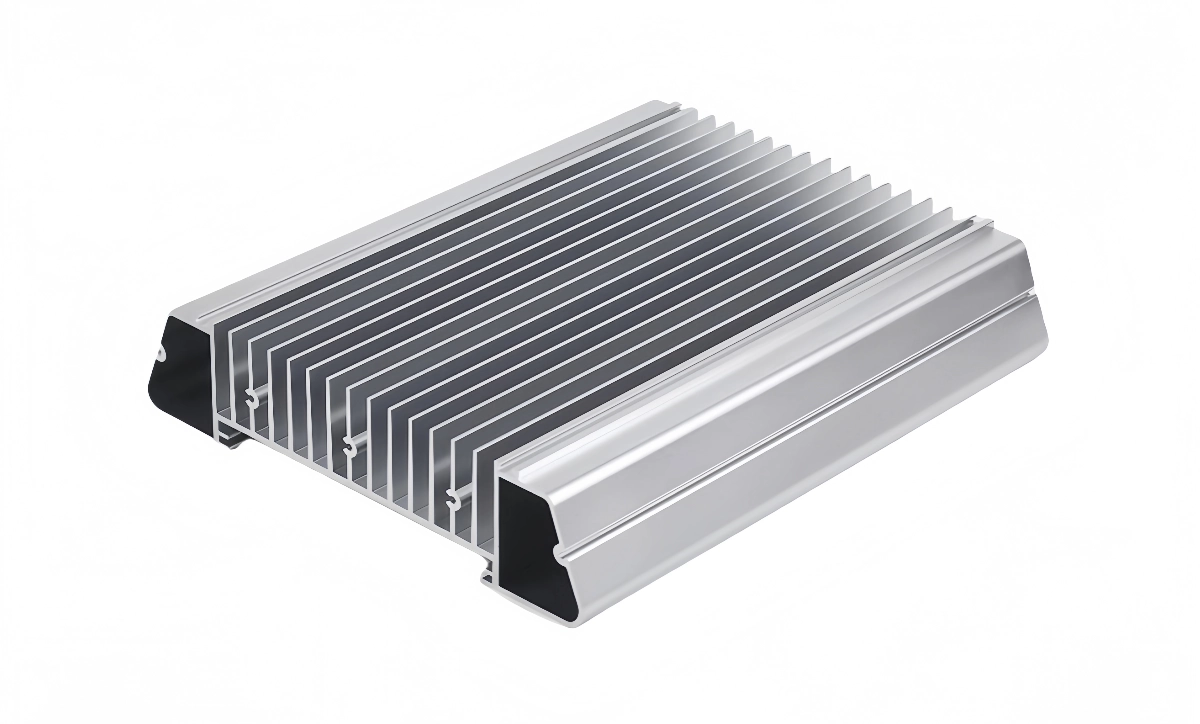

¿Le cuesta encontrar el fabricante de disipadores de calor de aluminio adecuado? Conozco esa sensación. Es difícil encontrar socios que comprendan realmente sus necesidades y ofrezcan una calidad constante.

Desde mi punto de vista, la clave está en conocer sus procesos, cómo gestionan la personalización, los materiales que utilizan y sus métodos de presupuesto. He aprendido que saberlo de antemano ahorra muchos quebraderos de cabeza.

Elegir al fabricante adecuado es crucial para el éxito de su proyecto. Exploremos los detalles que debe conocer para tomar una decisión informada y construir una sólida relación con el proveedor.

¿Alguna vez te has preguntado cómo se hacen esas formas tan complejas de los disipadores de calor? Puede parecer complejo, pero entender los fundamentos me ayudó a elegir el mejor proceso para mis proyectos.

He trabajado con fabricantes que utilizan extrusión, mecanizado CNC, fundición a presión y forja. Cada uno tiene sus pros y sus contras. Para mí, la extrusión suele funcionar bien para diseños más sencillos y de gran volumen, mientras que el mecanizado CNC ofrece precisión para piezas personalizadas complejas.

Seleccionar un fabricante suele implicar conocer sus principales métodos de producción. La forma en que se fabrica un disipador de calor influye en sus posibilidades de diseño, coste, plazo de entrega e incluso rendimiento térmico. Conocer los aspectos básicos ayuda a alinear sus necesidades con las capacidades de un proveedor.

Este popular método fuerza el aluminio calentado a través de una matriz moldeada, creando perfiles largos con secciones transversales uniformes. A continuación se cortan a medida.

El mecanizado CNC utiliza herramientas de corte controladas por ordenador para tallar disipadores de calor a partir de bloques de aluminio macizo. Ofrece la máxima libertad de diseño.

Adecuado para la producción de grandes volúmenes, el aluminio fundido se inyecta a presión en un molde de acero (matriz).

Este proceso da forma al aluminio utilizando la fuerza de compresión, creando a menudo piezas fuertes y densas.

He aquí una rápida comparación:

| Característica | Extrusión | Mecanizado CNC | Fundición a presión | Forja |

| Complejidad | Bajo-Medio (2D) | Alto (3D) | Media-alta (3D) | Bajo-Medio |

| Volumen | Medio-Alto | Bajo-Medio | Alta | Medio-Alto |

| Coste de utillaje | Bajo-Medio | Ninguno/Bajo | Alta | Medio-Alto |

| Coste unitario | Bajo (alto volumen) | Alto (bajo volumen) | Bajo (alto volumen) | Medio |

| Precisión | Medio | Alta | Medio-Alto | Medio |

El mejor método depende de la complejidad del diseño, la cantidad requerida, el presupuesto y las necesidades de rendimiento. Es fundamental hablar de ello con los posibles fabricantes.

¿Necesita un disipador de calor que no sea estándar? Yo lo necesito a menudo. Para conseguir un diseño a medida se necesita una buena comunicación y un fabricante capaz.

Mi experiencia demuestra que los fabricantes de renombre tienen un proceso claro. Normalmente, les proporciono dibujos detallados (lo mejor son los archivos CAD). Ellos revisan la viabilidad, sugieren mejoras basadas en sus conocimientos de fabricación, crean prototipos y pasan a la producción tras mi aprobación.

El éxito en la producción de un disipador de calor a medida depende de una colaboración estructurada entre usted y el fabricante. No se trata solo de fabricar, sino también de garantizar que el diseño sea fabricable, rentable y tenga el rendimiento térmico previsto.

El proceso comienza con la presentación del diseño (idealmente CAD 3D y planos 2D). El fabricante realiza una revisión del diseño para la fabricación (DFM).

Los buenos fabricantes aportan comentarios constructivos, sugiriendo modificaciones para mejorar la fabricabilidad o reducir costes sin comprometer la función.

Antes de la producción en serie, los prototipos suelen ser esenciales para los diseños personalizados.

Una vez finalizado el diseño mediante prototipos, el fabricante procede a preparar la producción.

La capacidad de un fabricante para gestionar este flujo de trabajo de diseño personalizado sin problemas, con una comunicación clara y conocimientos técnicos, es vital para el éxito del proyecto.

Elegir la aleación de aluminio adecuada es importante, ¿verdad? He aprendido que no todo el aluminio es igual cuando se trata de disipadores de calor.

La mayoría de los fabricantes con los que trabajo utilizan principalmente aleaciones de la serie 6000, como 6063 o 6061. En mi opinión, la 6063 es ideal para extrusiones porque tiene buena forma y conductividad térmica. La 6061 ofrece más resistencia, que a veces es necesaria.

Los fabricantes seleccionan aleaciones de aluminio específicas para los disipadores de calor en función de un equilibrio entre conductividad térmica, facilidad de fabricación, solidez, resistencia a la corrosión y coste. Las aleaciones de la serie 6xxx son habituales porque ofrecen un buen equilibrio.

Las propiedades clave varían según las aleaciones:

| Aleación | Conductividad térmica (W/m-K, aprox.) | Fuerza relativa | Método(s) principal(es) de fabricación | Beneficio clave |

| 6063 | 200 – 218 | Medio | Extrusión, Mecanizado | Equilibrado, extrudible |

| 6061 | 167 – 180 | Alta | Extrusión, Mecanizado | Fuerza |

| 1050A / 1100 | >220 | Bajo | Estampación, forja, mecanizado | Conductividad máxima |

| A380 (Reparto) | ~100 | Alta (Reparto) | Fundición a presión | Formas complejas (fundición) |

Comente con el fabricante las necesidades térmicas y mecánicas específicas de su aplicación para seleccionar la aleación y el temple más adecuados y rentables.

Obtener un presupuesto exacto es esencial para elaborar un presupuesto. He aprendido que proporcionar información clara por adelantado facilita mucho el proceso.

Para obtener un presupuesto, siempre envío dibujos detallados en 2D/3D, que especifican la aleación de aluminio, la cantidad necesaria, el acabado superficial (como el anodizado) y cualquier tolerancia especial o necesidad de pruebas. Cuantos más detalles doy, más rápido y preciso es el presupuesto que recibo.

Para obtener un presupuesto rápido y preciso de disipadores de calor de aluminio personalizados, debe proporcionar a los fabricantes un paquete completo de solicitud de presupuesto (RFQ). La ambigüedad provoca retrasos, precios inflados (ya que los fabricantes añaden imprevistos) o presupuestos inexactos.

Sea minucioso para evitar las comunicaciones de ida y vuelta:

Normalmente: Usted presenta la petición de oferta -> El fabricante comprueba la viabilidad y el coste -> Puede hacer preguntas aclaratorias -> Usted recibe un presupuesto formal.

Una buena cita desglosa claramente:

Revise detenidamente el presupuesto para asegurarse de que coincide con todos los aspectos de su petición de oferta. Proporcionar un paquete completo de RFQ es la forma más rápida de obtener un precio fiable y comenzar su proyecto con éxito.

La elección del fabricante de disipadores de calor de aluminio adecuado implica conocer sus procesos, experiencia en materiales, gestión de diseños personalizados y métodos de cotización. Espero que este resumen le ayude a navegar con eficacia por el proceso de aprovisionamiento.